Ứng dụng mô phỏng số trong thiết kế, chế tạo khuôn ép chảy sản phẩm nhôm định hình

Phát triển công nghiệp hỗ trợ được xác định là khâu đột phá để phát triển nhanh và bền vững các ngành công nghiệp chủ lực Việt Nam trong quá trình công nghiệp hóa - hiện đại hóa đất nước. Trong đó việc ứng dụng công nghệ số trong thiết kế, chế tạo các sản phẩm cho ngành công nghiệp là rất cần thiết. Nhóm nghiên cứu gồm các nhà khoa học Trường Đại học Công nghiệp Hà Nội đã ứng dụng mô phỏng số trong thiết kế và chế tạo thành công khuôn ép chảy sản phẩm nhôm định hình.

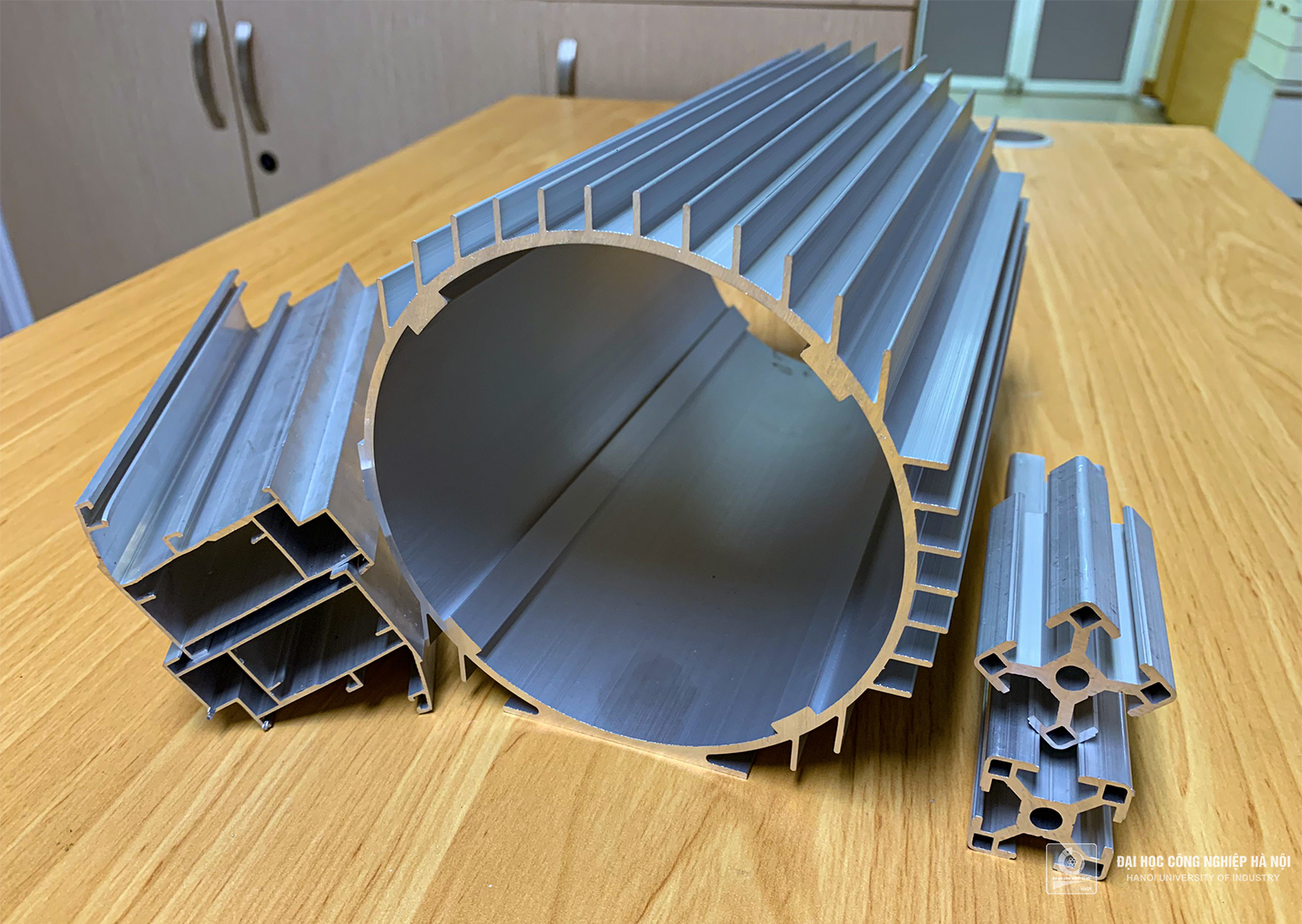

Các sản phẩm hợp kim nhôm định hình ngày càng được sử dụng rộng rãi trong công nghiệp và phục vụ đời sống, rất đa dạng và phong phú về chủng loại và biên dạng. Một số khuôn được xếp vào sản phẩm công nghệ cao, mang lại giá trị thặng dư lớn như khuôn đúc áp lực, khuôn đùn ép nhôm kỹ thuật định hình, các loại khuôn dập kim loại lớn. Tuy nhiên, việc thiết kế khuôn tại nhiều doanh nghiệp trong nước còn dựa chủ yếu vào kinh nghiệm nên khuôn chế tạo còn nhiều lỗi, tỷ lệ khuôn phải sửa chữa ngay sau chế tạo lên tới 50%, thiếu tính ổn định.

Do vậy, nghiên cứu và xây dựng quy trình thiết kế, chế tạo khuôn đùn ép nhôm sử dụng các công cụ và giải pháp công nghệ tiên tiến, chuyển giao cho doanh nghiệp trong lĩnh vực sản xuất nhôm định hình và khuôn đùn ép nhôm để chủ động sản xuất khuôn, đáp ứng nhu cầu sản xuất trong nước là hết sức cần thiết. Từ đó, các doanh nghiệp sẽ có sự chủ động trong việc đưa ra các sản phẩm mới phục vụ sản xuất và đời sống, nâng cao hiệu quả kinh tế và sức cạnh tranh của doanh nghiệp Việt Nam.

Nhóm nghiên cứu Đề án làm việc tại Công ty Cổ phần Cơ khí Đông Anh

Nhóm nghiên cứu Đề án làm việc tại Công ty Cổ phần Cơ khí Đông Anh

NỘI DUNG NGHIÊN CỨU

Đề án “Nghiên cứu, nâng cao năng lực thiết kế và chế tạo khuôn đùn ép sản phẩm nhôm định hình phục vụ công nghiệp hỗ trợ” thuộc Chương trình phát triển công nghiệp hỗ trợ năm 2019 do Cục Công nghiệp, Bộ Công Thương chủ trì. Đề án do PGS.TS. Trần Đức Quý - Hiệu trưởng Nhà trường làm chủ nhiệm cùng một số thành viên chính: PGS.TS. Phạm Đức Cường - Viện trưởng Viện Công nghệ HaUI; TS. Nguyễn Xuân Chung - Giám đốc Trung tâm Việt Nhật; TS. Nguyễn Văn Thiện - Trường khoa Cơ khí; TS. Nguyễn Trọng Mai - Giảng viên khoa Cơ khí.

Mục tiêu của đề án nhằm ứng dụng mô phỏng số trong tính toán thiết kế, tối ưu kết cấu khuôn ép chảy nhôm cho một số loại sản phẩm thanh nhôm định hình qua đó giảm thời gian thiết kế, nâng cao độ chính xác và chất lượng sản phẩm cũng như thời gian sử dụng khuôn. Hai là chuyển giao công nghệ cho doanh nghiệp trong lĩnh vực sản xuất thanh nhôm định hình, góp phần thúc đẩy phát triển ngành công nghiệp khuôn mẫu phục vụ công nghiệp hỗ trợ tại Việt Nam. Ba là xây dựng Đại học Công nghiệp Hà Nội trở thành một trung tâm hàng đầu về tính toán thiết kế khuôn phục vụ cho đào tạo, nghiên cứu và cung cấp các dịch vụ trong lĩnh vực khuôn.

Các nội dung chính của Đề án bao gồm:

- Xây dựng quy trình thiết kế khuôn ép chảy nhôm sử dụng các phần mềm thiết kế và mô phỏng CAD/CAE. Trên cơ sở đó tối ưu hóa kết cấu khuôn;

- Áp dụng quy trình trên thiết kế và chế tạo một số bộ khuôn ép chảy cho sản phẩm nhôm định hình có các độ phức tạp sản phẩm khác nhau;

- Thử nghiệm, đánh giá các khuôn trong thực tế sản xuất; đào tạo, chuyển giao sản phẩm gồm quy trình thiết kế khuôn sử dụng các phần mềm thiết kế và mô phỏng, các bộ khuôn hình thành trong đề án cho doanh nghiệp.

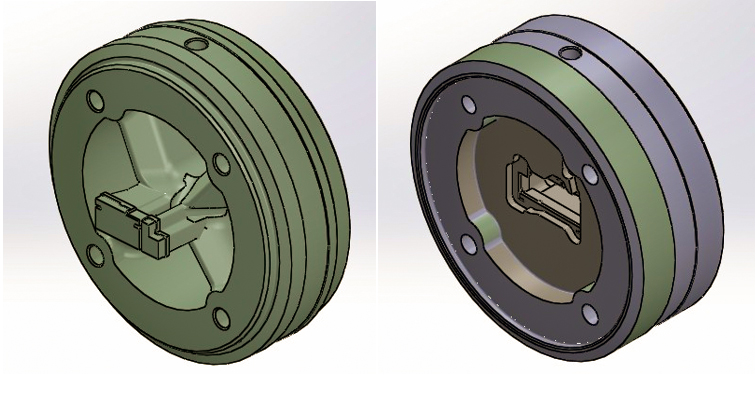

Mô hình 3D hai nửa khuôn đùn ép thanh nhôm định hình

KẾT QUẢ ĐẠT ĐƯỢC

Nhóm nghiên cứu đề xuất quy trình các bước thiết kế, chế tạo, thử nghiệm khuôn ép hợp kim nhôm rỗng trong đó nhấn mạnh mô đun Mô phỏng CAE thử khuôn. Quy trình này gồm 23 bước từ bản vẽ sản phẩm, xác định kích thước của khuôn, mô phỏng CAE thử khuôn, lắp ghép 2 nửa khuôn cho đến bước cuối cùng là hoàn thiện bản vẽ khuôn.

Đây là điểm mới, hoàn thiện so với các quy trình thiết kế đã và đang được sử dụng hiện nay. Các phần mềm CAD 3D, Solidworks được sử dụng trong quá trình thiết kế, xây dựng các mô hình 3D, phần mềm QForm được sử dụng mô phỏng.

Quá trình thiết kế khuôn phổ biến hiện nay dựa trên kinh nghiệm, dẫn đến khuôn đưa vào chế tạo khả năng xuất hiện các lỗi rất cao, thậm chí có những lỗi có thể không sửa được, gây nên sự lãng phí, đặc biệt là mất thời gian có thể ảnh hưởng tới quá trình sản xuất, yêu cầu của khách hàng. Trong đề án, nhóm nghiên cứu xây dựng mô hình 3D, tiến hành các mô phòng về vận tốc dòng chảy, phân bố nhiệt độ và ứng suất, phân lưu dòng chảy… Hai bộ khuôn cho sản phẩm thanh nhôm và động cơ điện cỡ nhỏ, tối ưu hóa kết cấu khuôn.

Các bộ khuôn sau khi chế tạo được thử nghiệm tại Công ty Euroha và Công ty Cổ phần Cơ khí Đông Anh cho thấy: khuôn được thiết kế tốt, có thể sử dụng luôn vào sản xuất. Các sản phẩm ép ra đạt các yêu cầu chất lượng.

Một số sản phẩm nhôm định hình của Đề án

Đến nay, kết quả và sản phẩm của Đề án được chuyển giao cho một số doanh nghiệp trong lĩnh vực thiết kế khuôn và sản xuất sản phẩm nhôm định hình như Công ty TNHH Công nghệ QCM, Công ty CP Kỹ thuật Công nghiệp Brothers Việt Nam, Công ty CP Euroha, Công ty CP Cơ khí Đông Anh...

Đánh giá về kết quả đạt được, PGS.TS. Phạm Đức Cường - Viện trưởng Viện Công nghệ HaUI, thành viên Đề án cho biết: Đề án đã xây dựng một quy trình thiết kế sử dụng các phần mềm CAD/CAE trong tính toán thiết kế khuôn ép chảy thanh nhôm định hình. Phần mềm Qform được sử dụng để xây dựng mô hình phần tử hữu hạn, thực hiện các mô phỏng quá trình ép, hiệu chỉnh và tối ưu hóa thiết kế khuôn. Quy trình thiết kế này giúp người kỹ sư có thể đưa ra được bản thiết kế tốt nhất, đồng thời hạn chế tối đa các lỗi thiết kế cũng như những điểm hạn chế của kết cấu khuôn khi còn chưa chế tạo. Áp dụng thử nghiệm thiết kế và chế tạo một số bộ khuôn trong sản xuất đã khẳng định sự ưu việt và hiệu quả của ứng dụng phần mềm và quy trình thiết kế đề xuất.